Jak utrzymać warsztat w czystości i porządku?

Przez Ruiqifeng Aluminium (www.aluminium-artist.com)

-1 -

W wielu firmachMiejsce produkcjijest bałaganem.

Menedżerowie nie mogą nic z tym zrobić, a nawet nie mogą tego uznać za coś oczywistego.

Dlaczego nie możemy poprawić jakości naszychProduktylub usług?

Dlaczego termin dostawy dla klienta ciągle się opóźnia?

Dlaczego koszty działalności przedsiębiorstwa są zawsze wysokie?

Ponieważ zarządzanie przedsiębiorstwem jest brudne, nieuporządkowane i ma złe przyczyny.

Ocena zarządzania przedsiębiorstwem jest w porządku, najbardziej intuicyjną i skuteczną obserwacją jest sprawdzenie miejsca pracy, dobre miejsce zarządzania musi być czyste i uporządkowane.

Jakość produktów tych przedsiębiorstw jest gwarantowana, spójność i siła dośrodkowa personelu będą znacznie lepsze niż w przedsiębiorstwach, w których panuje chaos ……

W rzeczywistości zarządzanie placem budowy wiąże się z wieloma rzeczami, ale podstawowe elementy to tylko trzy: pracownicy, rzeczy i miejsca. Warunki na placu budowy ulegają ciągłym zmianom, co można sprowadzić do „dwóch strumieni”: logistyki i przepływu informacji.

Kierownicy obiektów muszą dokonać szczegółowej analizy i zbadać te trzy elementy i dwa strumienie, z których mogą znaleźć problemy, przeanalizować przyczyny i znaleźć odpowiedzi, aby rozwiązać problemy. Po prostu jest to:

1# Sprawdź przepływ procesu

2# Oblicz linię montażową

3# Zmniejsz liczbę elementów akcji

4# Dostosuj plan piętra

5# Zmniejsz czas i przestrzeń obsługi

6# Poprawa wydajności człowieka i maszyny

7# Skróć trasę kluczową

8# Sprawdź zarządzanie wizualne

9# Znajdź przyczynę problemu

-2-

Następnie, zarządzanie chaosem w zarządzaniu warsztatem można rozpocząć od następujących aspektów.

Kadra:Czy konfiguracja sprzętu jest wystarczająca, odpowiedni poziom zarządzania i kadry zarządzającej, wszelkiego rodzaju personel produkcyjny i powiązany personel (planista produkcji, zaopatrzenie, kontrola jakości, zarządzanie magazynem, technicy, hydraulicy i elektrycy itp.) jest rozsądna?

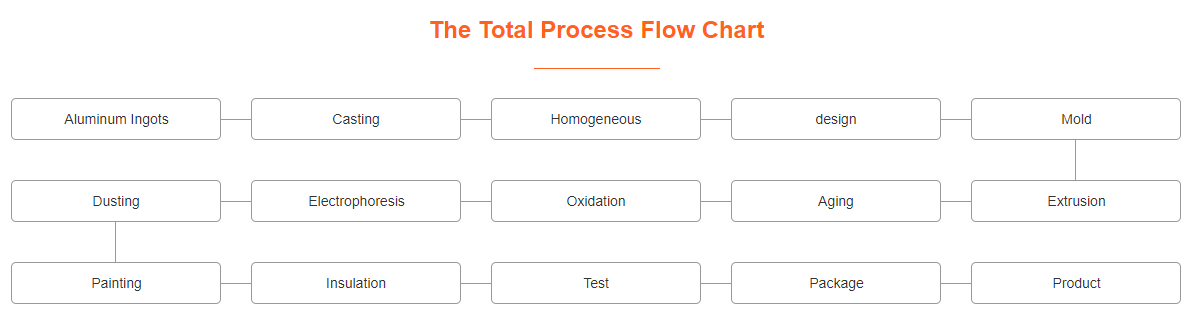

Przepływ pracy:Czy przepływ pracy (harmonogramowanie produkcji, proces zaopatrzenia, procedury i standardy kontroli jakości, metody zarządzania magazynem itp., metody zarządzania miejscem) jest ustalony? Czy wszystkie działy pracują zgodnie z przepływem pracy?

Harmonogram zamówień:Czy harmonogram produkcji jest rozsądny i czy bez podjęcia odpowiednich działań moce produkcyjne nie są przeciążone?

Zarządzanie jakością:Czy istnieje odpowiedni pisemny standard jakości i czy personel ds. jakości jest dokładnie wykonywany zgodnie ze standardem podczas inspekcji i kontroli końcowej? Czy problem jest rozwiązywany na czas?

Zarządzanie produkcją:Czy projekt linii przepływu pracy jest rozsądny? Czy wymagania operacyjne są jasne? Czy harmonogram produkcji jest dobrze przemyślany? Czy zaopatrzenie materiałowe i przygotowanie materiałów nadążają za potrzebami produkcyjnymi?

Czy jest osoba profesjonalisty odpowiedzialna za zarządzanie magazynem i czy konto materiałowe jest jasne? Czy personel techniczny potrafi poradzić sobie z tymczasowymi problemami w terminowy i skuteczny sposób?

Czy miejsce produkcji jest zorganizowane, brudne i nieuporządkowane? Czy produkty wadliwe i dobre nie są skutecznie rozróżniane, co powoduje zamieszanie?

W zakresie zarządzania zapasami:Poniższe praktyki mają jedynie charakter poglądowy.

-3-

1、Użyj systemu ERP, który posiada system zarządzania magazynem.

Na podstawie rzeczywistych potrzeb produkcyjnych firmy i wyników informacji zwrotnych z różnych działów, personel informacyjny firmy stale aktualizuje system ERP, gdy zaczyna korzystać z oryginalnej wersji ERP. Całkowite działanie firmy można przedstawić za pomocą każdego podsystemu.

Firma posiada szczegółowe dane od zamówień do produkcji, zakupów, odbioru, złomowania, montażu i wysyłki itp. Wszystkie działy mogą znać stan zapasów, ilość produkcji, zakupów i wysyłki w czasie rzeczywistym.

MRP może bezpośrednio rozpocząć harmonogram produkcji.

2、Zarządzanie podziałem dobrych i wadliwych produktów z miejsca produkcji do magazynu.

3、Ustal jednolity kodeks materiałowy.

4. Magazyn jest podzielony na obszary w zależności od potrzeb zarządzania klasyfikacją, karty rachunkowej wiszącego materiału oraz szczegółowych rejestrów wejść i wyjść.

5. Materiały są pakowane w ustalonej objętości i ilości, ułożone w kolejności, łatwe do znalezienia i policzenia.

6. Zastosowanie metody klasyfikacji ABC wzmacnia zarządzanie kluczowymi materiałami.

Pracownik magazynu odpowiada za system, kierownik magazynu przyjmuje pełną odpowiedzialność za różnice materiałowe. (Zapasy produktów outsourcingowych, które nie są wymagane do wysyłki, nie są normalne i są uważane za odpowiedzialność nabywcy; zapasy półproduktów domowej roboty niezbędnych do wysyłki nie są normalne i są uważane za odpowiedzialność planisty), co jest uwzględnione w systemie zarządzania wydajnością.

Skontaktuj się z namiJeśli potrzebujesz więcej informacji.

Czas publikacji: 28-paź-2022